Взять на Pro-Cut

Оборудование для проточки тормозных дисков

.jpg)

Тормозная система играет одну из главных ролей в безопасном управлении автомобилем. И от нее во многом зависит, превратится ли поездка в приятное автопутешествие или станет драмой с уклоном в трагикомедию. Чтобы в пути не разыгралась «пьеса для механического пианино» с нежелательным финалом, вся система тормозов должна содержаться в полном порядке. Тормозные колодки при максимально допустимом износе просто меняются, а вот тормозные диски, если позволяет минимальная остаточная толщина, можно «подновить», убрав задиры, неровности и возникающие по краям бортики. Для восстановления геометрии вращения дисков в сервисах имеется станок для проточки. С ним мы и познакомились в автоцентре «Тойота Центр Екатеринбург Юг». Материал подготовлен журналом «ГАИ».

Вместо предисловия

.jpg)

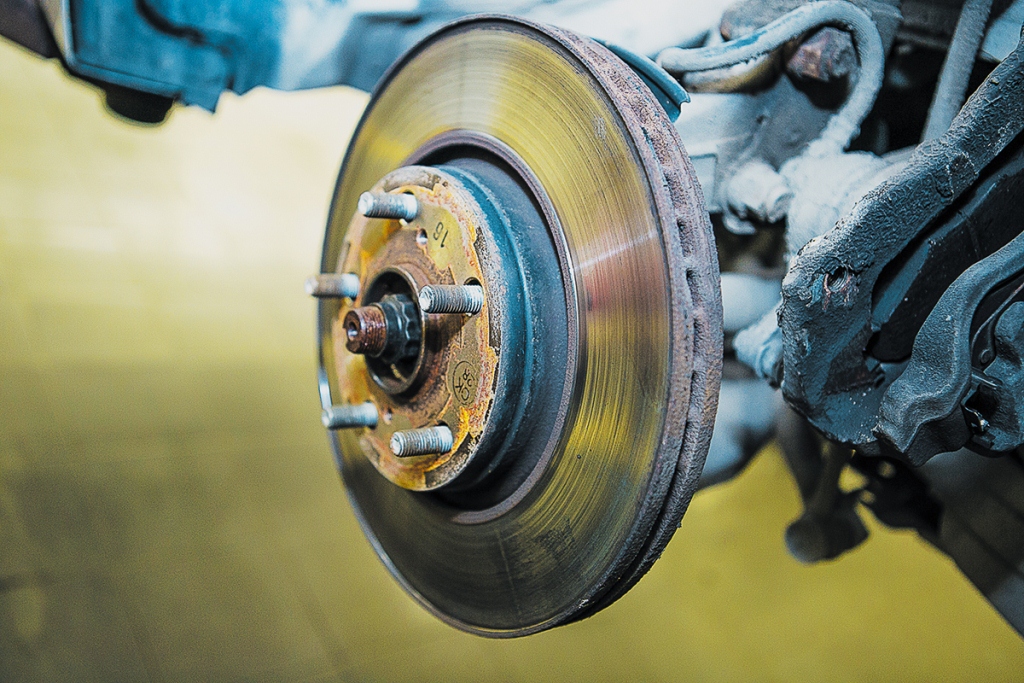

В процессе эксплуатации тормозные диски изнашиваются. Происходит это неравномерно, из-за чего по краям, на внешней и внутренней поверхности с обеих сторон диска остаются бортики. Впоследствии они также неравномерно стачивают тормозные колодки. Кроме того, при резком торможении диски сильно нагреваются. Если после этого автомобиль залетает в лужу, они также резко охлаждаются. Из-за значительного перепада температур целостность металла нарушается, появляются волнообразные неровности, плоскость диска искривляется, возникает осевое биение. На глаз это не видно, но при интенсивном торможении, особенно на большой скорости, биение диска передается через тормозные механизмы на педаль тормоза, а также на рулевое управление. Водитель начинает ощущать вибрацию. Чтобы управление опять стало комфортным, правильная геометрия диска восстанавливается с помощью специального минитокарного станка.

Шаг 1

Технический прогноз

Общая оценка поверхности тормозного диска должна производиться при каждом техническом обслуживании (у Toyota – через каждые 10 тыс. км пробега). Но, как правило, так называемая выработка диска появляется после 30–40 тыс. км. И первым делом мастер оценивает возможность проточки. Каждый производитель в технических характеристиках дает остаточную минимально допустимую толщину, иногда она указывается прямо на диске. Если мастер дает прогноз, что при проточке не уберется больше допустимого, можно приступать к работе.

Шаг 2

Полная линейка

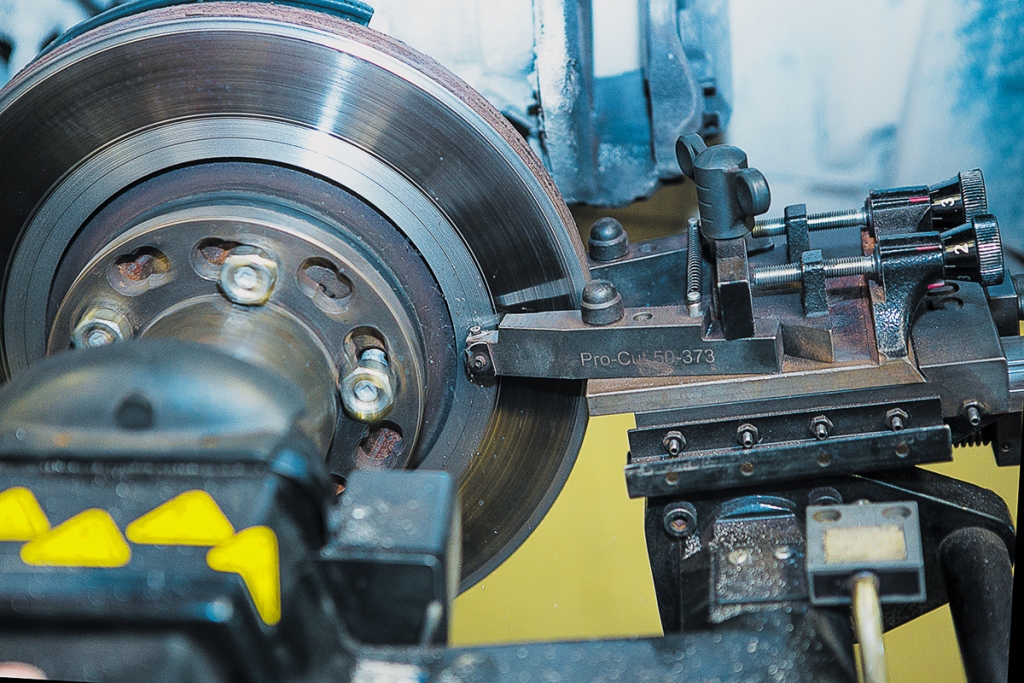

Есть несколько типов станков для проточки. Существует оборудование, для работы на котором диск снимается со ступицы и устанавливается на станок. Самый главный его минус – нельзя при проточке учесть биение ступицы, которое, в свою очередь, приводит к биению даже нового тормозного диска. В сервисе «Тойоты» работают на другом типе оборудования. С помощью специальных переходников американский станок Pro-Cut подсоединяется к диску без его демонтажа. После такой обработки биения тормозного диска не превышают 0.025 мм – это самые жесткие требования автопроизводителей. Помимо прочего, сокращаются время и стоимость ремонта.

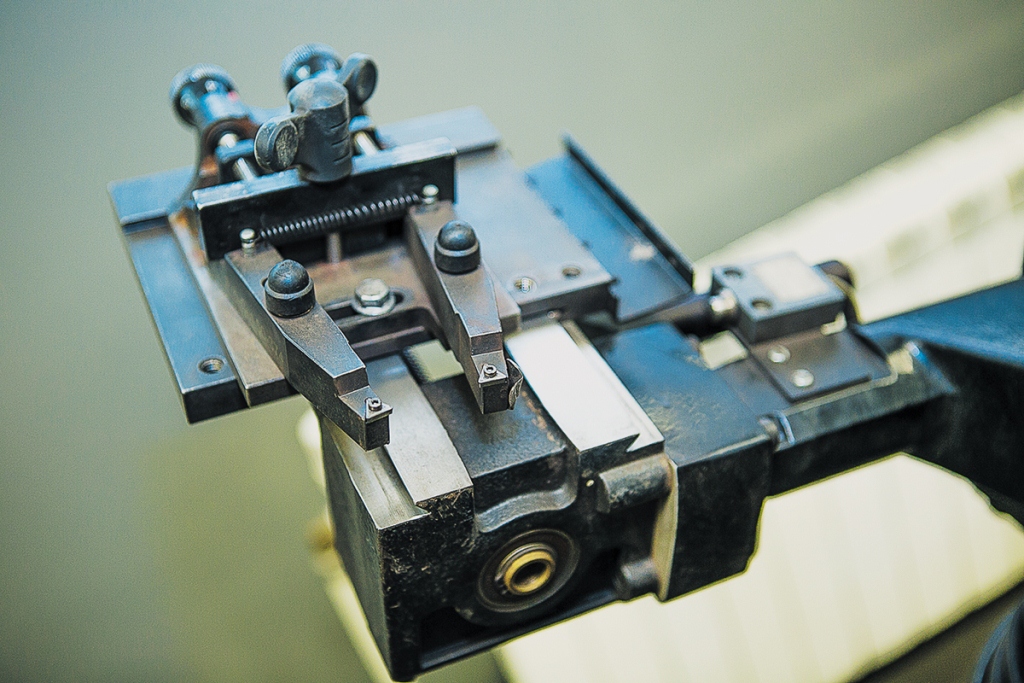

В наборе к минитокарному станку идут четыре переходника, которые позволяют охватить всю линейку автомоделей, по крайней мере, этой японской марки. Ну а сам станок неприхотлив в обращении. По мере износа трехгранных резцов, которые непосредственно соприкасаются с обрабатываемой поверхностью, они либо поворачиваются другой гранью, либо меняются.

Шаг 3

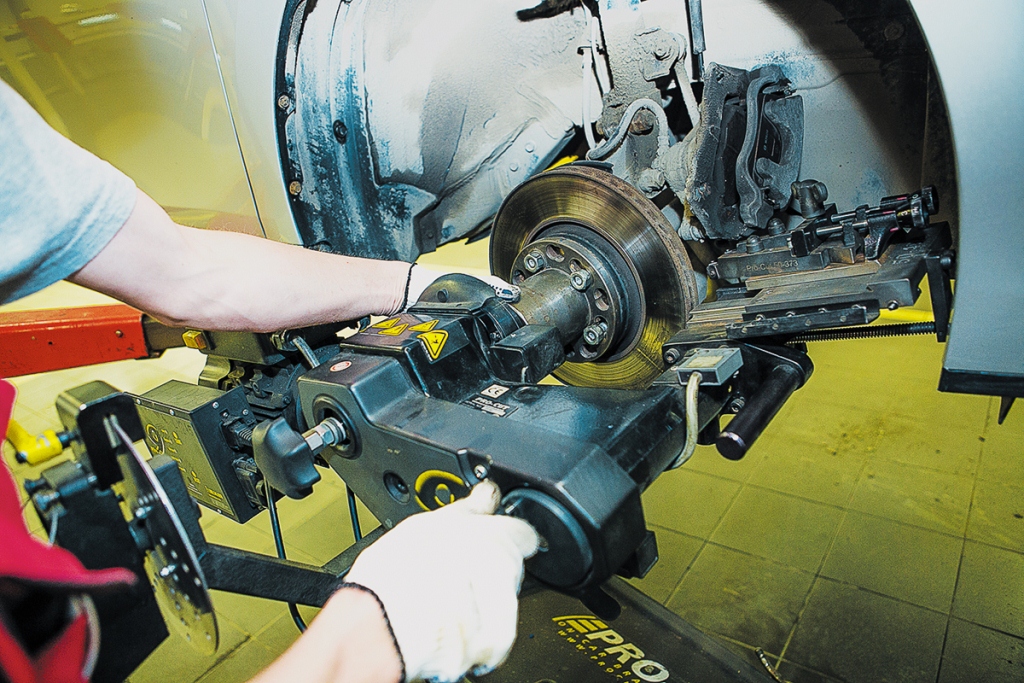

Войти в плотное соединение

Снимаем и убираем колесо, затем – отводим и подвешиваем рядышком на крючке тормозной суппорт, чтобы не мешал при дальнейшей работе. Переходник для соединения проточного станка с диском надевается на ступицу колеса и плотно прикручивается. На переходнике имеется шпонка, на станке – отверстие, при их совмещении получается плотное соосное соединение.

Шаг 4

К проточке готов

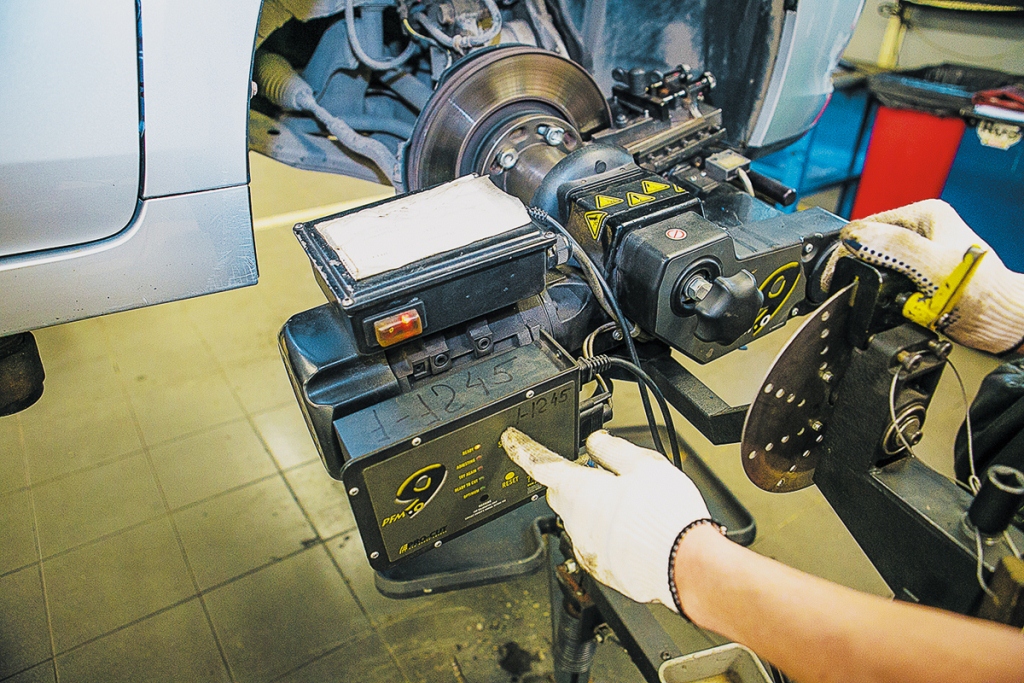

Далее резцы, задействованные в проточке, регулируются по выносу и по высоте. Завершающая настройка резцов выполняется автоматически – компьютером с помощью гироскопа. Этот очень точный прибор применяется даже в вертолетостроении, где отвечает за выравнивание положения вертолета в воздухе. У нас об окончании настройки сигнализируют два светодиода – optimum и ready to cut (готов к проточке). Обработка начинается с внутреннего бортика, толщина которого намного больше толщины основной поверхности диска.

Шаг 5

Десятые доли

За один цикл проточки снимается 0,1 мм металла. Можно, конечно, снимать и больше, но это чревато и может отразиться на качестве работы и последующей безопасности: когда резец входит слишком глубоко, велика вероятность, что металл начнет крошиться.

На каждый следующий порог проточки с помощью специальных вентилей резцы переставляются вручную. Циклов будет пять, десять или даже двадцать – столько, сколько потребуется, чтобы полностью срезать бортик.

Шаг 6

Оптимальная скорость

Когда внутренний бортик сточен, резцы переставляются на внешний, все циклы повторяются. Скорость проточки невысокая, но увеличивать ее нельзя, чтобы на поверхности не осталось шероховатостей. Когда бортики полностью срезаны, постепенно резцы захватывают все большую площадь диска. Мастер будет переставлять их на очередной уровень до тех пор, пока под ними не заблестит ровная стальная поверхность. После контрольного замера минимально допустимой толщины тормозной диск готов к дальнейшей эксплуатации.

Калькулятор

На проточку одного диска требуется примерно один нормо-час, что и определяет стоимость услуги. Для негарантийных авто в данном сервисе она обычно составляет 1300 руб., для гарантийных – 1750 руб.

Для того чтобы не возникало дисбаланса, диски протачиваются в паре. И даже в этом случае стоимость услуги примерно в два раза меньше, чем цена одного тормозного диска (от 5500 руб.) – они по вышеуказанной причине тоже меняются в паре.

А по спецакции, объявленной официальным дилером «Тойота Центр Екатеринбург Юг», проточка двух тормозных дисков на одну ось любой модели составляет на данный момент 1650 руб. Это, как минимум, в шесть раз ниже стоимости новых тормозных дисков.

Советы специалиста

Алексей Семенов, технолог по ремонту автомобилей участка техобслуживания и ремонта «Тойота Центр Екатеринбург Юг»:

– Для долгой и стабильной эксплуатации тормозных дисков определяющим является стиль вождения. При возникновении опасности водитель, конечно, вынужден прибегать к экстренному торможению. Однако если есть возможность плавно разгоняться и плавно тормозить, лучше именно так и управлять автомобилем. Интенсивное торможение ведет к быстрому нагреву тормозных дисков и их последующей деформации. Если в условиях уральского климата, с его большим количеством осадков, регулярно оттормаживаться со 150 км/ч в пол, можно «убить» диски и за 30 тыс. километров. При плавном торможении они могут оставаться вполне работоспособными даже после 60 тыс. км пробега. И при регулярной проточке служить вам верой и правдой.

Также после интенсивного торможения, если есть такая возможность, лучше объезжать глубокие лужи. После резкого охлаждения любой металл изменяет свои физические свойства, гнется и деформируется. Именно это и происходит с рабочей поверхностью разогретого при сильном торможении диска.

В преддверии зимнего сезона напомню, что мокрый и липкий снег тоже вносит свою лепту в износ тормозных дисков. Если вы едете по глубокому рыхлому снегу, помните, что он закрывает вентиляционные отверстия, из-за чего ухудшается естественное охлаждение дисков. Поэтому, выехав на дорогу, лучше их очистить.